Подиумы в AUDI-80 B4

Причиной создания стала замена, как мне кажется лучшего

:-) на настоящий момент отечественного средства передвижения производства

ТАЗ (Тольяттинский автозавод) модели 2109, на произведение завода, расположенного

в Германии в г. Ингольштадт,10-летней давности, а именно AUDI-80 в кузове

B4.

По моему мнению в машине не возможно получить "домашний звук", однако

хочется к этому приблизиться. Из всех возможных вариантов получения баса-мидбаса

спереди в A80, был избран, получивший наибольшее распространение среди народных

масс - 16-ти сантиметровые мидбасы на подиумах в передних дверях, обработанных

шумоизоляцией.

Из инструментов в основном использовал: резак ф. Stanley,

фен строительный, шуруповёрт, эл. лобзик, струбцины, ножницы, шлифмашину,

клепальный пистолет, 2 пустых пивных ящика и корпуса от мониторов в качестве

опорных поверхностей - на них всё делалось.

Материалы: 2 листа самого толстого (порядка 6мм) визомата

производства фирмы "STPplus";

ещё лист визомата, но по-тоньше тойже фирмы; 1л эпоксидной смолы (достаточно

в идеале, можно ещё 0,5 добавить), жизнь вносит свои коррективы; 2 погонных

метра стеклоткани; 1 баллон монтажной пены; 2 баллона "краски для бамперов

чёрного цвета"; разные саморезы включая декоративные заглушки для некоторых,

использующихся при прикручивании обшивки; 2 тюбика обычного силиконового герметика

чёрного цвета, 3 пары резиновых перчаток для домохозяек :-), 2 пары обычных

матерчатых перчаток для работы с лопатой :-).

Дело начать решено было

с шумоизоляции, а вернее с создания акустической перегородки для динамика,

позволяющей уменьшить акустическое короткое замыкание. В качестве этой перегородки

был использован один, самый толстый из имеющихся в продаже, слой визомата.

Так как внутренняя поверхность металла двери А80 изначально нормально шумоизолирована

на заводе, то дополнительно ничего с ней не делалось. На внешнюю поверхность

металла двери с помощью строительного фена и разглаживания рук в матерчатых

перчатках был наклеен 6-ти миллиметровый визомат. Данную операцию невозможно

качественно произвести без использования фена даже в самую жаркую погоду,

а уж погода была в конце июня 2003 г. плохая (14-17С тепла). Однако тонкий

визомат достаточно хорошо приклеивается даже в такую погоду, какраз с помощью

него и были заклеяны практически все щели и отверстия на наружной поверхности

двери, оставшиеся не закрытыми после наклейки толстого. Штатная шумоизоляция

была удалена с дверных накладок.

|

Для более плотного притягивания дверной обшивки к металлу

двери была приклёпана пластина с помощью клепального пистолета.

Интересно, а зачем в Ингольштадте так придумали крепить

дверную обшивку к двери с помощью этих дивных пластиковых крючков-кронштейнов?

- были варварски спилены. Резиночки, вставляемые в окошки в двери, были вынуты

и бережно сложены в укромном месте с надеждой потерять, а отверстия заклеены

тонким визоматом. Впоследствии данные кронштейны быдут заменены саморезами

с заглушками, ввинчиваемые в "нужные" места (где обшивка плотно

не прилегает, но чтобы не попасть в свободное пространство :-)), с красивыми

декоративными заглушками чёрного цвета.

|

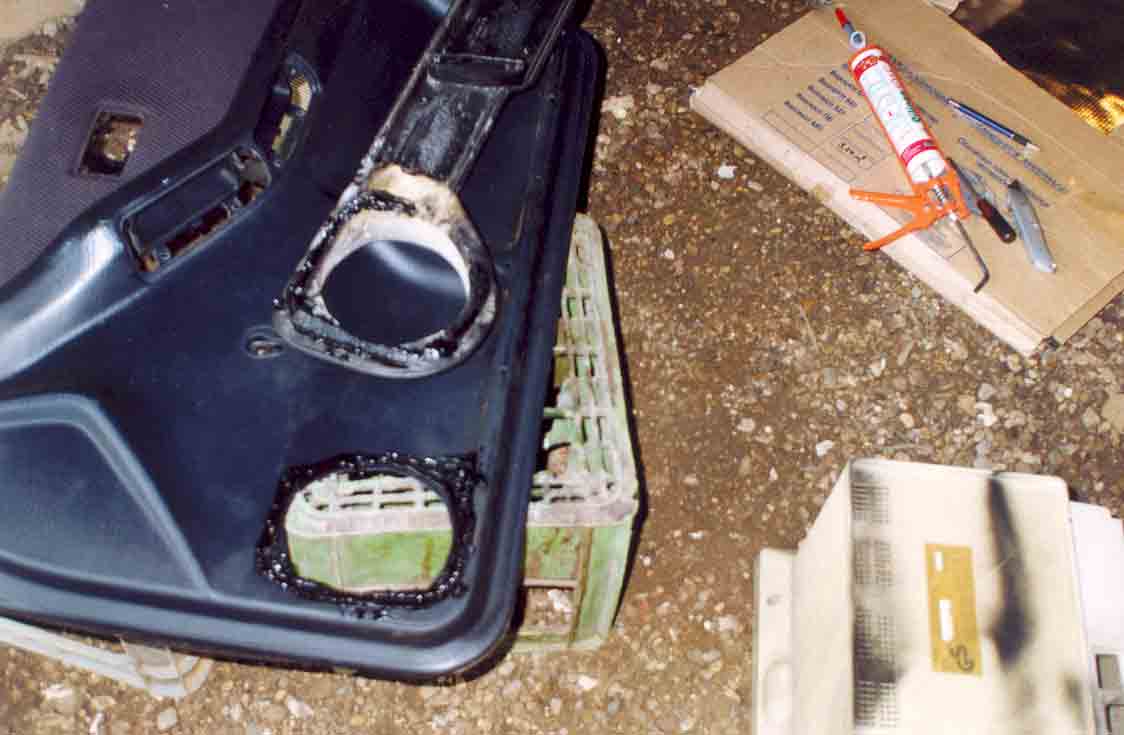

После того, как всё это дело было сделано с двух сторон

(на левой и правой дверях), руки дошли и до создания подиумов.

Технология при их изготовлении была выбрана такая.

Гитенаксовый скелет, выпиленный так, чтобы в него помещалась 16см. головка

динамическая и при вращении ручки подъёмника стекла пальцы руки, участвующей

в процессе, не получали травм, привинчивается к карману. Этот скелет состоит

из куска гитенакса толщиной 8мм. Затем дверная обшивка накрывается полиэтиленовым

пакетом в месте будущего крепления динамика, и к обшивке прикручивается карман,

скреплённый с помощью саморезов с художественно обработанным куском гитенакса.

Вся эта конструкция заливается монтажной пеной до полного высыхания - ужасное

зрелище. Пока ОНО сохнет занимаемся добычей эпоксидки и стеклоткани. Эпоксидная

смола импортного производства была экспропреирована у уважаемого Клауса

(её у него больше нет :-)).

Кстати немного об эпоксидной смоле. Она как известно нормально, в установленные

изготовителем сроки застывает при 18-22 градусах С, а вот при 10-17 гр. С,

да ещё лежащая тонким слоем, ну никак не хочет три-четыре дня :-). Про погоду

уже было сказано.

После того, как монтажная пена окончательно застыла (4-8 часов), констркуции

придаётся желаемая форма. Сначало куски монтажной пены срезаются ножовочным

полотном, затем шлифуются крупной наждачной бумагой, затем мелкой, а затем

оборачиваются сразу один за одним 5-ю слоями стеклоткани, где каждый индивидуально

пропитан клеем. В плохо проветреваемом гараже, используя в качестве обогревателя

500 Ваттный прожектор, одев резиновые перчатки, порядка 3-х часов идёт процесс

приглаживания и лепки стеклоткани. Это сАААмый сложный этап изготовления.

В это время также приходится подкраивать ножницами руками, одетыми в резиновые

перчатки, пропитанную клеем стеклоткань и филосовски рассуждать о смысле жизни.

Ножницы лучше всего использовать цельнометаллические ;-). Делать всё это дело

лучше на большом картонном листе (от коробки из-под нового телевизера, холодильника,

бойлера...). Когда клей более-менее затвердел (при 25-30гр.С это может произойти

за 5-8 часов) и стал пригоден к процессу шлифовки, подиум шлифуется для устранения

неровностей, особо раздражающих глаз. Самый негативный момент в получившейся

конструкции - это стык подиума и кармана с внутренней стороны- там лохмотья

и рваные некрасивые края, способные причинить травму пользователю :-), а внутри

- монтажная пена. Проблема решается очень просто. Подиум ставится вертикально,

карманом вверх. стык подиума и кармана обматывается 3-4 слоями малярного скотча,

в получившееся углубление заливается эпоксидная смола. После её затвердевания

получаем культурный стык.

|

Вот теперь какраз самое время вырезать отверстия под

динамики.

Только я бы всётаки рекомендовал сначало вырезать отверстия,

а затем красить. Это чтобы заново не перекрашивать :-).

В процессе покраски нет ничего необычного. Просто поливал из баллонов, предварительно

положив изделия под яркие июльские солнечные лучи (тогда уже стало тепло).

Когда подиумы готовы, начинаются муки примерки их к

обшивке - критерий точности изготовления. Т.к. динамик по задумке должен играть

внутрь двери, а не в область между обшивкой и дверью, соответственно при установке

подиума на обшивку, стык герметизируется герметиком.

Обшивки всборе с подиумами-карманами устанавливаются

на двери. Для лучшего соединения их с дверями в месте крепления динамика подиум

стягивается саморезами с дверью. Стык я заливал герметиком.

Вырезается прокладка из автомобильной камеры, которая

затем займёт место между корзиной динамика и подиумом.

А вот и конечный результат.

А теперь самое интересное - АЧХ! (MTX T3.6)

Вы спросите: - А зачем нужен сабвуфер в B4? Вот и я

не знаю :-). Тем более, если учесть какая получается от него (Oris ASW1244

в ЗЯ 32л) АЧХ при установке в багажнике.

Кстати его АЧХ "на улице".

А вот как оно замерялось (на самом деле сабвуфер клался

в багажнике по-всякому- характер АЧХ практически не менялся).

На основании проделанной работы вывод напрашивается

сам собой: либо мидбасы укреплять :-), либо сабвуфер спереди ставить, либо

гигантский ящик сзади под него делать, а может и искать специфический динамик.